シバサキ製作所では、日々10万個を超える製品を製造しています。製品の品質は、お客様との信頼関係を築く上で最も重要な要素のひとつです。

その中で「傷」や「打痕」といった微細な不良をどう防ぎ、どう見極めていくかは、現場にとって大きな課題です。今回は製造部の主任技師として活躍する山崎さんに、傷や打痕の発生メカニズムやその防止策、検査への取り組みについて話を聞きました。

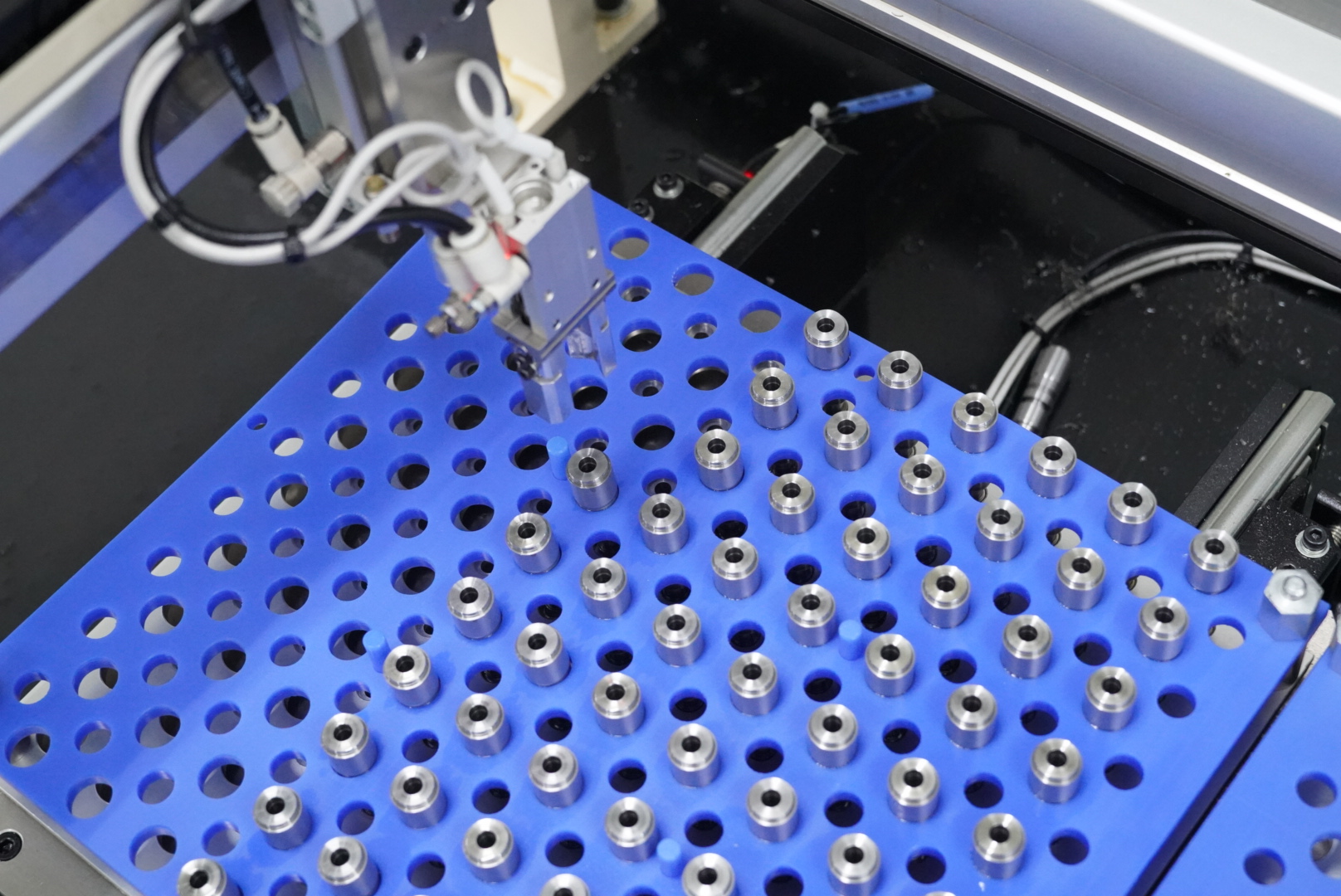

画像:傷を防ぎ、効率的に洗浄、自動検査工程等を行うための専用トレイにおさめられた製品群。

製造の現場で培った知見と感覚

山崎さんは2005年にシバサキ製作所に入社。現在は製造部の主任技師として、製造現場の課を横断しながら技術的な支援や改善活動に従事しています。

「高校卒業後は都内の製パン工場で働いていましたが、もともと実家が町工場だったこともあって、金属加工には馴染みがありました。夏休みにアルバイトで機械の音や匂いの中にいたことが、今の自分の原点かもしれません」

「製造部の中でも重要視されるのが、製品に付く“傷”や“打痕”の防止です。一見して硬く傷つきにくそうな金属部品も、実は非常にデリケートなもの。扱いを少しでも誤れば品質不良の原因になってしまいます。」

傷の発生源はどこにあるのか?

「切削加工後の部品は加工機のスロープを通過してコンベヤーに流れる仕組みが多いのですが、その過程で製品や設備と接触することで傷がついてしまうことがあります」

「こうした問題を軽減するために、工作機械メーカー側でも樹脂素材のスロープや、衝撃を抑える設計の導入が進んでいます。それでも、月に数十万個もの製品を扱う中で、すべてのリスクをゼロにすることは困難です。

そのため、現場では取り扱いの工夫や設備改善が、今もなお重要な役割を果たしています。」

画像:回転式油槽に製品を落とし、落下時の製品接触を防ぐ工夫

お客様が製造する製品性能が高まる中で、微細な傷も許されなくなってきています。人の配置を増やすなどコストをかければより、製品を傷から守れますがそれでは長く続きません。重要なのはいかにコストを抑えながら実現するかです。」

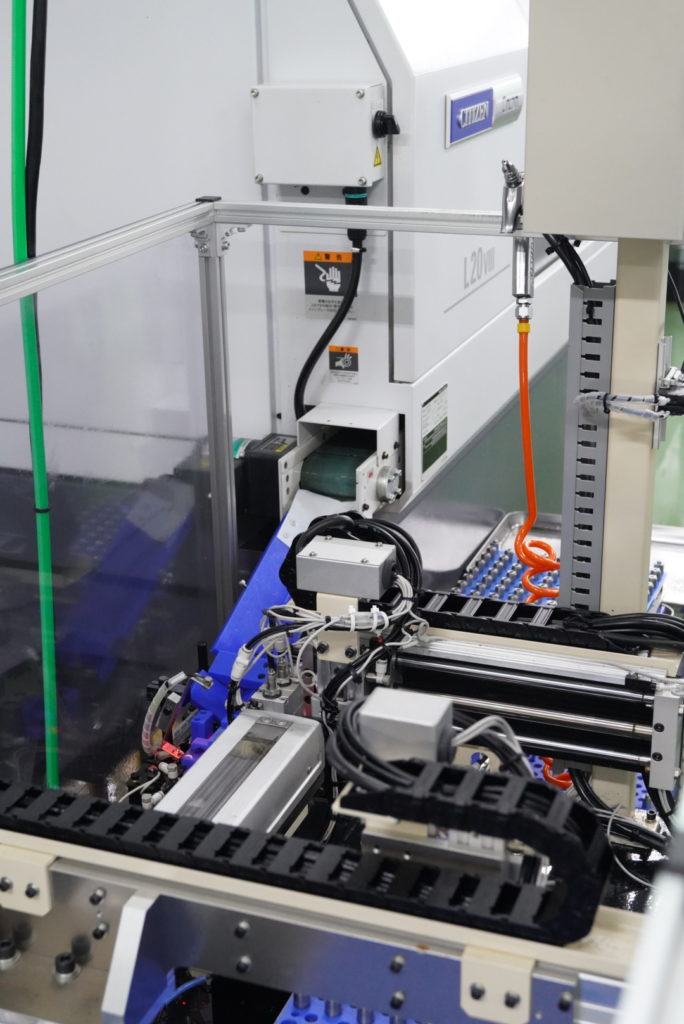

「実際の工夫としては、例えば落下衝撃を和らげる受け皿の設計変更、部品の滞留を避けるための回転トレイの導入、さらには油の抵抗を使った油槽による製品受け等、多彩なアイデアが現場に息づいています。」

「直近では、加工設備から送出される製品を1つづつ専用トレーに自動で整列する装置を装置メーカーと開発し、バー材加工機に設置した例もあります。」

画像:NC旋盤に取り付けられた自動トレイ搬送設備

全数検査と人の目の力

品質を守る、出荷前の砦が“全数検査”です。シバサキ製作所では、すべての製品を人の目で検査する「全数検査」も実施しています。ここで製品に傷がないかを実際に確認し、出荷用に製品1つ1つが収まるトレーに入れ梱包されてゆきます。

画像:顕微鏡による全数外観検査工程

「外観検査で難しいのは、超微細な傷の発見と判断です。『0.05ミリ以下であれば許容』といった数値が図面に明記されていることもありますが、『傷なきこと』とのみ書かれている部品もあります。しかし観察する顕微鏡や倍率を替えれば見える傷も変わってきます。お客様の用途、要求に応じて判断基準を作成することが重要です。」

「近年ではAIやカメラによる外観検査の技術も進歩していますが、人の目ならではの柔軟な検知、判断力には及ばない部分があると感じており、現在も人による検査も行っています。」

品質をつくるのは「意識」

製品の扱い、工程の工夫、そして検査。いずれも「人の意識」が品質を支える鍵であるといえます。

「毎日数千個、数万個を見ていると感覚が麻痺しがちですが、“これはお客様に届く1つの大事な製品”だという意識を大切にしています。マニュアルや作業標準も整備していますが、大量の検査をこなす中で、1つの見逃しもなく検査をしてゆくのか、『なぜそうするのか』という理由や、お客様が喜んでいただける価値を共有し、取り組んでもらうことが大切だと思っています」

画像:出荷用のトレイに収められた製品。

「部品1つ1つに込められた“想い”こそが、傷、打痕から製品を守り、シバサキ製作所の品質を支える根幹となっています。これからも全社員で切磋琢磨し取り組んでいきます。」

インタビューと記事作成協力

寄居町・あなたに一番近いデザイン屋さん TSURIAI https://turiai.net/